プロジェクトのポイントその4:情報公開と装置概要

第一回目で書いたように、このプロジェクトでは、「ああ、そういうことなら私(たち)にもできそう!」と誰かが思ってくれることを一つの目的としています。

なので、出来る限りの情報を公開していこうと思います。

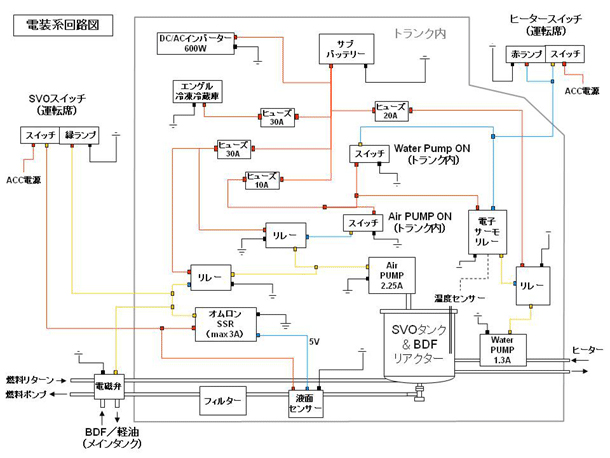

例えば、トランク内にBDF製造装置を設置するにあたっていくつかの‘設計図のようなもの’を作っていますが、電装系回路については以下のような感じです。

私は電気工学については全く素人なので、この図はいわゆる電気回路の一般表記にはなっていません。

でも、この方が一般の方にはわかりやすいかなと思って公開します。

(もし何かこの部分はおかしいぞとか、なんでこうなるの?っていう質問がありましたらメールで教えてください。メールはページ右下のcontact をクリックです)

一見しただけでは、わかりづらいとは思いますが、いずれ作業の進展とあわせて詳しく説明したいと思います。

ここでは、簡単に装置の概要を説明します。

1) 全ての装置の電源はトランクルーム内に設置したサブバッテリーから取ります。

サブバッテリーはアイソレーター(セパレーター)を介してエンジン稼働中に充電されるようになっています。

これにより、エンジンルーム内のメインバッテリーとサブバッテリーは独立して使用することができ、仮にサブバッテリーの電力が低下しても、メインバッテリーの電力がなくなることはなくなることはありません。

2) 装置の熱源は、エンジン冷却水のヒーター用回路に分岐を入れ、断熱ホースで温水をトランクルームまで導きます(ホースは車の下回りを通してエンジンルームからトランクルームまで伸ばします)。

下記のリアクターへこの温水を循環させるために、直流式のWater Pumpを使用します。

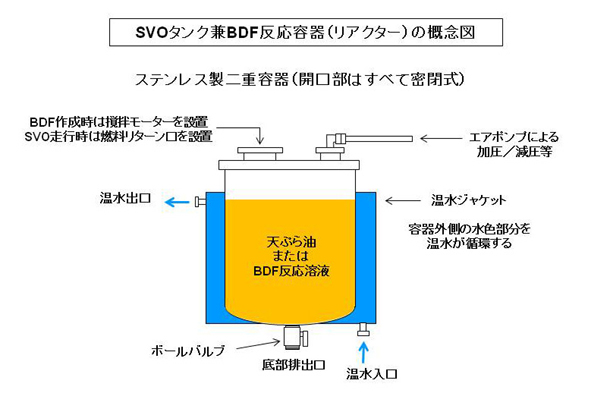

3) SVOタンク兼BDF反応容器となる「リアクター」は以下のような構造になっています。

このリアクターはステンレス製の二重容器で、外側のジャケット部に温水を循環させて内槽に入れた天ぷら油やBDF反応溶液を暖めることができます。

またリアクターは密閉容器となっており、Air Pumpでタンク内を加圧・減圧できます。

つまりタンク内部を加圧して液体を押し出したり、逆に内部を減圧して液体を外から吸い込むことができます。

このことはフィルター等で天ぷら油やBDF反応溶液をろ過したり、BDF反応溶液から残留メタノールを回収するときなどにとても都合が良いといえます。

4) リアクターの温度制御は、センサーをタンク内に入れ、電子サーモを用いてWater PumpをON/OFFすることで自動制御します。

5) 走行中にSVOタンク中の天ぷら油を加温したり、燃料ポンプにろ過済み天ぷら油を送液するためにWater PumpとAir Pumpを運転席からON/OFFできるようにスイッチをつけます。

また、燃料ラインを通常の燃料タンクからSVOタンクに切り替えるための電磁弁を設置し、Air Pumpのスイッチと同期させます。

6)SVOタンクからの燃料ラインに液面センサーを付け、燃料(天ぷら油)がなくなったら、自動的にAir PumpをOFFにし、燃料ラインの電磁弁を通常の燃料タンクに切り替えるようにします。

7) BDF 反応溶液から残留メタノールを蒸留除去する際には、リアクターに上部に冷却管(現在設計中)を接続します。

また冷却管や蒸留メタノールの受け容器を冷やすため直流電源で動く冷凍冷蔵庫を使用します。

さらにBDF反応時は撹拌モーター(交流電源)等を使う必要があるので、交流電源機器用にDC/ACインバーターを設置します。

実は、実験用のポンプ類、小型冷蔵庫などは直流(12V)ではなく、交流(100V)で動く製品が多いのです。しかし、それら交流用装置をDC/ACインバーターを使って動かせば、その分電力の変換ロスが生じてしまいます。

よってできる限り無駄なく電力を使うため、メインの装置類は直流電源のものを選んでいます。

つまりBDFを作るにも天ぷら油を温めてSVOで使うにしてもとても「省エネ」に考慮したシステムである、ということです。

以上の装置類を使って、トランクルーム内にマイクロプラントを組み上げ、高効率な「BIO to BIO」の燃料生産と「BDF&SVO」によるハイブリッド走行を実現する、という計画です。

いっきに説明すると何か色々難しそうと思う人もいるかもしれませんが、中古車の整備として普通にお願いできるレベルの車体改造と、電気工学の素人でも車内電装の加工等が自分で出来る人なら作成可能な技術レベルを目指しています。

投稿日 : 2010/10/11 | カテゴリー : プロジェクト内容 |